ПРОБЛЕМЫ, О КОТОРЫХ ПОЙДЕТ РЕЧЬ В ДАННОЙ СТАТЬЕ, БОЛЬШЕ ХАРАКТЕРНЫ ДЛЯ РОССИИ, ТАК КАК БЕЛОРУССИЯ И УКРАИНА В ВОПРОСАХ УСТРОЙСТВА ДОРОГ С ЦЕМЕНТОБЕТОННЫМ ПОКРЫТИЕМ УШЛИ ДАЛЕКО ВПЕРЕД. В РФ ЖЕ ВСЕ ЕЩЕ НИКАК НЕ МОГУТ ПРИЙТИ К СТАРЫМ СОВЕТСКИМ НОРМАМ, РЕГЛАМЕНТИРОВАВШИМ УСТРОЙСТВО ВЕРХНЕГО ПОКРЫТИЯ ИЗ ЦЕМЕНТОБЕТОНА С ТЕХНОЛОГИЕЙ DBI (С АВТОМАТИЧЕСКИМ ДЮБЕЛЕЗАКЛАДЧИКОМ) ИЛИ С

ПОГРУЖЕНИЕМ ШТЫРЕВЫХ (АНКЕРНЫХ) СОЕДИНЕНИЙ.

ПОГРУЖЕНИЕМ ШТЫРЕВЫХ (АНКЕРНЫХ) СОЕДИНЕНИЙ.

О ДЕФОРМАЦИОННЫХ ШВАХ И АНКЕРНЫХ ШТЫРЯХ

Существует международная практика с 1963 года, согласно которой допускается максимальное расстояние между деформационными швами — 25 толщин неармированного цементобетонного покрытия. Так как толщина покрытия должна быть минимум 26 см, максимальное расстояние высчитывается так: 25х0,26= 6,5 м. Иногда проектировщики в целях экономии пытаются минимизировать количество дефшвов, применяя фибру. Но, как показывает опыт и немецкий, и американский, оптимальное расстояние составляет 5 м и не более.

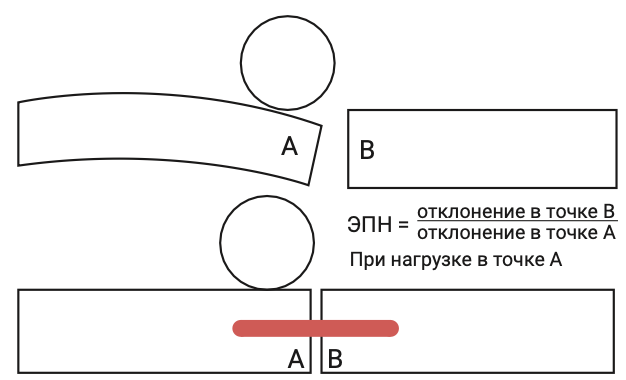

В России есть нормативный документ, разработанный МАДИ. Несмотря на все его положительные стороны, он вызывает вопросы в отношении расстояния между швами расширения и диаметром штырей в погружении. Для чего необходимо использовать штыри и соединения в цементобетонном покрытии автодорог? Дюбель или анкер позволяет передавать нагрузку с одной плиты на другую. Без этого меняется геометрия плиты, возника ют неровности, и при движении будет ощущаться каждый шов. В Германии такой проблемы нет, в Белоруссии эту проблему тоже решили.

К сожалению, в России применение таких штырей очень ограничено. На сегодняшний день только две дороги имеют анкерные штыревые соединения: М-4 «Дон» и Владивосток — Находка.

К сожалению, в России применение таких штырей очень ограничено. На сегодняшний день только две дороги имеют анкерные штыревые соединения: М-4 «Дон» и Владивосток — Находка.

ПРИЧИНЫ ТРЕЩИНООБРАЗОВАНИЯ

Следует отметить еще один дефект — появление трещин в местах заложения штыревых соединений при однослойном устройстве покрытия. Почему это происходит? Если автоматическое погружение штырей бетоно-укладчиком выполняют строители, которые не владеют данной технологией, они не знают, как правильно изготовить и подобрать цементобетонную смесь, как настроить машину, как и с какой скоростью погружать штырь, с какой скоростью его вибрировать и когда производить его поднятие. Происходит эффект песчаных часов: цементобетонная смесь остается непровибрированной и имеет нарушение целостности над установленным в бетон штырем (анкером). Если же штыревое соединение чуть сдвинуто, а вторые штыри стоят в проектном положении, то в данном шве возникает преднапряжение, и он выключается из работы. Также если бетоноукладчик не положил штыревой анкер в проектное положение, а уложил его несколько выше, напряжение передается быстрее, а эффективность данной технологии пропадает. Если штырь закладывать в очень пластичный бетон, он может сместиться, и тогда плиту заклинит. Шов в этом случае будет ровный, будет передавать нагрузку, но во время перехода через ноль он работать не будет.

ДЕФОРМАЦИЯ

Почему стремятся к квадратной форме плит? Существует зависимость их коробления от температурных

перепадов. Один из примеров — деформация плит покрытия, вызванная разницей температур между их верхней и нижней частями. Ночью остывание верхней части плиты происходит быстрее, чем нижней. Пока внизу бетон еще держит определенную повышенную температуру, верх плиты остывает и натягивается. Днем, под воздействием солнечных лучей, происходит нагревание верхней части, и она растягивается. Следует отметить, что штыревые соединения компенсируют подобные деформации.

перепадов. Один из примеров — деформация плит покрытия, вызванная разницей температур между их верхней и нижней частями. Ночью остывание верхней части плиты происходит быстрее, чем нижней. Пока внизу бетон еще держит определенную повышенную температуру, верх плиты остывает и натягивается. Днем, под воздействием солнечных лучей, происходит нагревание верхней части, и она растягивается. Следует отметить, что штыревые соединения компенсируют подобные деформации.

ОБ УСТРОЙСТВЕ ШВОВ РАСШИРЕНИЯ ЦЕМЕНТОБЕТОННОГО ПОКРЫТИЯ

В 2006 году выполнялась реконструкция бетонной автодороги, построенной еще в 1970-е годы. Проектом было предусмотрен шов расширения через 260х460 м. Но так как укладывалось по 1 км покрытия за смену, пересогла совали расстояние между швами расширения до 500 м.

При выполнении шва отошли от неэффективных подходов, которые тогда повсеместно применялись. Их главный недостаток состоял в неразъемности конструкции, из-за чего в процессе эксплуатации при замене шва приходилось удалять всю плиту.

Была использована следующая схема узла конструк-

ции шва расширения: во время укладки покрытия бетоно-

укладчик останавливался через 500 м, делал метровый

разрыв, после чего дальше продолжал движение. В месте

разрыва устраивался шов расширения шириной 1,5 м, ко-

торый армировался, устанавливались дюбеля, монтиро-

валась компенсирующая прокладка из древесной доски

слабых пород, куда заливался ручной бетон. Через 8-10

лет, когда из-за забитых швов в покрытии дороги возни-

кает преднапряжение, с помощью шва расширения мож-

но снять эту нагрузку с бетона. При очищении шва его

можно и расширить. Например, в одном из проектов, где

прежняя ширина компенсирующей прокладки была 20

мм, после 8 лет эксплуатации ее ширину увеличили до 30

мм. Прошло уже 12 лет, и дефектов шва не обнаружено.

Почему шов расширения должен быть не более 500

пог. м? При попытке укладывать 1,2 км покрытия без шва

расширения через год на дороге обнаружили дефект — 10

плит поднялись на 7 см. Следует отметить, что это зона

средней полосы России с высокими летними температу-

рами. Для того чтобы привести плиты в проектное поло-

жение, пришлось в течение трех суток охлаждать бетон

водой. Только после этого бетон с анкерными и боковы-

ми штырями вернулся в исходное положение, и стало

возможным сделать шов расширения.

Технология строительства бетонных дорог с таким

швом намного лучше и эффективнее того, что предлага-

ют на сегодняшний день ГОСТы.

При выполнении шва отошли от неэффективных подходов, которые тогда повсеместно применялись. Их главный недостаток состоял в неразъемности конструкции, из-за чего в процессе эксплуатации при замене шва приходилось удалять всю плиту.

Была использована следующая схема узла конструк-

ции шва расширения: во время укладки покрытия бетоно-

укладчик останавливался через 500 м, делал метровый

разрыв, после чего дальше продолжал движение. В месте

разрыва устраивался шов расширения шириной 1,5 м, ко-

торый армировался, устанавливались дюбеля, монтиро-

валась компенсирующая прокладка из древесной доски

слабых пород, куда заливался ручной бетон. Через 8-10

лет, когда из-за забитых швов в покрытии дороги возни-

кает преднапряжение, с помощью шва расширения мож-

но снять эту нагрузку с бетона. При очищении шва его

можно и расширить. Например, в одном из проектов, где

прежняя ширина компенсирующей прокладки была 20

мм, после 8 лет эксплуатации ее ширину увеличили до 30

мм. Прошло уже 12 лет, и дефектов шва не обнаружено.

Почему шов расширения должен быть не более 500

пог. м? При попытке укладывать 1,2 км покрытия без шва

расширения через год на дороге обнаружили дефект — 10

плит поднялись на 7 см. Следует отметить, что это зона

средней полосы России с высокими летними температу-

рами. Для того чтобы привести плиты в проектное поло-

жение, пришлось в течение трех суток охлаждать бетон

водой. Только после этого бетон с анкерными и боковы-

ми штырями вернулся в исходное положение, и стало

возможным сделать шов расширения.

Технология строительства бетонных дорог с таким

швом намного лучше и эффективнее того, что предлага-

ют на сегодняшний день ГОСТы.

ОШИБКИ ПРОЕКТИРОВАНИЯ

После 8 лет эксплуатации на автомобильной дороге

Владивосток — Находка стали явно проявляться неров-

ности в швах, хотя бетонное покрытие было уложено по

всем правилам, с DBI и со штырями. Однако при изуче-

нии проекта выяснилось, что проектировщик допустил

серьезную ошибку — в шве сжатия заложил устройство

штырей с шагом 1 м, хотя международный опыт и опыт

Советского Союза рекомендует устраивать их с шагом

не более 0,5 м. Таким образом, при проезде тяжеловес-

ного транспорта на покрытии из цементобетонной смеси

толщиной 24-26 см создавалась огромная нагрузка на

два-три штыря, диаметр которых составлял всего 20 мм

вместо необходимых 22. В результате со временем из-за

чрезмерных нагрузок штыри деформировались, что при-

вело к их выключению из работы. Именно поэтому воз-

никли дефекты, аналогичные тем, которые проявляются

при отсутствии штырей в конструкции дороги.

Владивосток — Находка стали явно проявляться неров-

ности в швах, хотя бетонное покрытие было уложено по

всем правилам, с DBI и со штырями. Однако при изуче-

нии проекта выяснилось, что проектировщик допустил

серьезную ошибку — в шве сжатия заложил устройство

штырей с шагом 1 м, хотя международный опыт и опыт

Советского Союза рекомендует устраивать их с шагом

не более 0,5 м. Таким образом, при проезде тяжеловес-

ного транспорта на покрытии из цементобетонной смеси

толщиной 24-26 см создавалась огромная нагрузка на

два-три штыря, диаметр которых составлял всего 20 мм

вместо необходимых 22. В результате со временем из-за

чрезмерных нагрузок штыри деформировались, что при-

вело к их выключению из работы. Именно поэтому воз-

никли дефекты, аналогичные тем, которые проявляются

при отсутствии штырей в конструкции дороги.

НЕРАВНОМЕРНОЕ РАСШИРЕНИЕ

СМЕЖНЫХ ПЛИТ

СМЕЖНЫХ ПЛИТ

При устройстве автомобильной дороги шириной 9,5 м

бетон следует укладывать на всю ширину. Почему? Дело

в том, что если укладывается покрытие шириной 4,5 м,

например, при +25 ℃,то бетон гидратирует на максималь-

ное расширение именно при этой температуре. Через 28

суток температура окружающей среды будет выше, на-пример, +32 ℃ и при укладке второй плиты гидратация

бетона будет происходить уже в других погодных усло-

виях. Спустя год, когда температура окружающей среды

снова достигнет +32 ℃, тот бетон, который был уложен

при +25 ℃, будет иметь более напряженное состояние, а

бетон, уложенный при +32 ℃, вернется в свое естествен-

ное состояние.

бетон следует укладывать на всю ширину. Почему? Дело

в том, что если укладывается покрытие шириной 4,5 м,

например, при +25 ℃,то бетон гидратирует на максималь-

ное расширение именно при этой температуре. Через 28

суток температура окружающей среды будет выше, на-пример, +32 ℃ и при укладке второй плиты гидратация

бетона будет происходить уже в других погодных усло-

виях. Спустя год, когда температура окружающей среды

снова достигнет +32 ℃, тот бетон, который был уложен

при +25 ℃, будет иметь более напряженное состояние, а

бетон, уложенный при +32 ℃, вернется в свое естествен-

ное состояние.

ОШИБКИ, СВЯЗАННЫЕ

С МАТЕРИАЛАМИ

С МАТЕРИАЛАМИ

Щебень. Содержание комков суглинка, глины, пыле-

видных и илистых частиц по массе не должно превышать

1%. Содержание зерен слабых пород в цементобетонной

смеси тоже должно быть минимизировано. Еще во вре-

мена СССР их содержание ограничивалось 5%, так как в

силу своей пористости они обладают очень высоким во-

донасыщением, при замораживании расширяются и рвут

покрытие.

О зернах лещадной формы. Около двух лет назад по-

явился новый ГОСТ, который определял, что объем ка-менного материала лещадной формы в бетоне не должен

превышать 35%, но из-за некорректности позднее стан-

дарт отменили. Это правильное решение, ведь еще с 1963

года доля зерен лещадной формы в верхних дорожных

слоях не должна была превышать 25%. Дело в том, что

когда рабочий орган запущен, идет вибрация, в ванне бе-

тоносмесителя образуется жидкая субстанция, а зерна

пластичной (лещадной) формы в жидкости всегда ложат-

ся, закрывая горизонтальную пору. Как следствие — там

происходит защемление воздуха. Опытным путем было

установлено, что доля щебня лещадной формы в бетон-

ной смеси не должна превышать 25%, что коррелируется

со старым советским ГОСТом.

Песок. Модуль крупности — 1,82–2,5. Содержание пы-

левидных и илистых частиц не должно превышать 1% по

массе, а комки суглинка и глины должны полностью от-

сутствовать. Необходимо проводить обязательный хими-

ческий анализ, проверку реакционной способности.

Цемент. Необходимо проводить химический анализ,

чтобы контролировать содержание щелочей в цементе.

Еще с советских времен эта норма ограничена показате-

лем 0,8%. В Германии она появилась только в 2002 году.

Почему же протекает щелочная-силикатная реакция?

Дело в том, что щелочная коррозия является следствием

протекания в теле бетона реакций между реакционноспо-

собными включениями в заполнителях (халцедон, опа-

ловидный кремнезем и др.) и щелочными соединениями,

поступающими из цемента, добавок или окружающей

среды. Продуктом этих реакций является расширяющий

гель. Время данного расширения известно. Как правило,

щелочная реакция может начаться через 3-5 лет. Один

из ранних признаков щелочно-силикатной реакции — по-

явление трещин в перпендикулярном, продольном и по-

перечном покрытии.

Еще одна проблема — минимизация растворной части.

Дело в том, что автомобильные дороги более напряжен-

ные, более сложные объекты, чем аэродромные покры-

тия (на бетонных покрытиях аэродромов практически не

возникает стираемости). Именно поэтому для автодорог

нужно всегда соблюдать норму растворной части — до

4 мм. Она соблюдается в Германии, принял ее и Китай.

Пленкообразующие материалы. В российских норма-

тивных документах прописана норма их нанесения —

600 г на м2. Но отечественные пленкообразующие матери-

алы очень эффективны, поэтому количество их нанесения

необходимо регулировать непосредственно на строитель-

ной площадке и в большинстве случаев достаточно нано-

сить всего 250 г на м2. Избыточности нужно избегать, так

как материал впитывается в верхнюю растворную часть,

что препятствует формирования верхней части покрытия.

И в заключение следует отметить тенденцию к росту

применения кальматирующих гидрофобизаторов в пер-

вый год строительства. Их даже включили в СП аэродро-

мов, потому что этот гидрофобизатор в течение некото-

рого времени вступает в реакцию и в свободных порах

начинает расти, уплотняя верхний слой бетона. В даль-

нейшем это приводит к разрушению верхнего слоя. Про-

изводители утверждают, что данный материал пропитает

бетон на глубину 30 см. На самом же деле это не так — аэ-

родромный и дорожный бетон практически невозможно

пропитать ни водой, ни другими составами.

видных и илистых частиц по массе не должно превышать

1%. Содержание зерен слабых пород в цементобетонной

смеси тоже должно быть минимизировано. Еще во вре-

мена СССР их содержание ограничивалось 5%, так как в

силу своей пористости они обладают очень высоким во-

донасыщением, при замораживании расширяются и рвут

покрытие.

О зернах лещадной формы. Около двух лет назад по-

явился новый ГОСТ, который определял, что объем ка-менного материала лещадной формы в бетоне не должен

превышать 35%, но из-за некорректности позднее стан-

дарт отменили. Это правильное решение, ведь еще с 1963

года доля зерен лещадной формы в верхних дорожных

слоях не должна была превышать 25%. Дело в том, что

когда рабочий орган запущен, идет вибрация, в ванне бе-

тоносмесителя образуется жидкая субстанция, а зерна

пластичной (лещадной) формы в жидкости всегда ложат-

ся, закрывая горизонтальную пору. Как следствие — там

происходит защемление воздуха. Опытным путем было

установлено, что доля щебня лещадной формы в бетон-

ной смеси не должна превышать 25%, что коррелируется

со старым советским ГОСТом.

Песок. Модуль крупности — 1,82–2,5. Содержание пы-

левидных и илистых частиц не должно превышать 1% по

массе, а комки суглинка и глины должны полностью от-

сутствовать. Необходимо проводить обязательный хими-

ческий анализ, проверку реакционной способности.

Цемент. Необходимо проводить химический анализ,

чтобы контролировать содержание щелочей в цементе.

Еще с советских времен эта норма ограничена показате-

лем 0,8%. В Германии она появилась только в 2002 году.

Почему же протекает щелочная-силикатная реакция?

Дело в том, что щелочная коррозия является следствием

протекания в теле бетона реакций между реакционноспо-

собными включениями в заполнителях (халцедон, опа-

ловидный кремнезем и др.) и щелочными соединениями,

поступающими из цемента, добавок или окружающей

среды. Продуктом этих реакций является расширяющий

гель. Время данного расширения известно. Как правило,

щелочная реакция может начаться через 3-5 лет. Один

из ранних признаков щелочно-силикатной реакции — по-

явление трещин в перпендикулярном, продольном и по-

перечном покрытии.

Еще одна проблема — минимизация растворной части.

Дело в том, что автомобильные дороги более напряжен-

ные, более сложные объекты, чем аэродромные покры-

тия (на бетонных покрытиях аэродромов практически не

возникает стираемости). Именно поэтому для автодорог

нужно всегда соблюдать норму растворной части — до

4 мм. Она соблюдается в Германии, принял ее и Китай.

Пленкообразующие материалы. В российских норма-

тивных документах прописана норма их нанесения —

600 г на м2. Но отечественные пленкообразующие матери-

алы очень эффективны, поэтому количество их нанесения

необходимо регулировать непосредственно на строитель-

ной площадке и в большинстве случаев достаточно нано-

сить всего 250 г на м2. Избыточности нужно избегать, так

как материал впитывается в верхнюю растворную часть,

что препятствует формирования верхней части покрытия.

И в заключение следует отметить тенденцию к росту

применения кальматирующих гидрофобизаторов в пер-

вый год строительства. Их даже включили в СП аэродро-

мов, потому что этот гидрофобизатор в течение некото-

рого времени вступает в реакцию и в свободных порах

начинает расти, уплотняя верхний слой бетона. В даль-

нейшем это приводит к разрушению верхнего слоя. Про-

изводители утверждают, что данный материал пропитает

бетон на глубину 30 см. На самом же деле это не так — аэ-

родромный и дорожный бетон практически невозможно

пропитать ни водой, ни другими составами.